人工气候老化标准_人工气候老化箱

1.pc阳光板的特点是什么呢?

2.外墙漆耐碱标准是多少

3.高分子防水卷材人工气候加速老化需要做多久

4.怎样检测橡胶老化因素?哪里可以做老化检测

5.装饰板的装饰板的特性

6.耐黄变测试是什么测试?

紫外线老化试验箱又叫紫外线加速老化试验箱,人工加速老化试验箱,UV紫外线耐候试验箱,光照老化试验箱,紫外灯老化试验箱等。

参照的标准有:

1、通用:ASTM G151、ASTM G154、JIS D 0205、SAE J2020

2、涂料行业:ASTM D3794、ASTM D4587、FED-STD-1418、GM 9125P、JIS K 5600-7-8、ISO 11507、ISO 20340、M598-1990、NACE TM-01-84、NISSAN M0007、PrEN 927-6

3、粘合剂:ASTM C1184、ASTM C1442、ASTM D904、ASTM D5215、UNE 104-281-88

4、塑胶:ANSI C57.12.28、ANSI.A14.5、ASTM D4328、ASMT D4674、ASTM D5208、ASTM D6662、DIN 53 384、ISO 4892-3、JIS K 3750、UNE 53.104

5、屋面材料:ANSI/RMA IPR-1-1990、ASTM D4799、ASTM D4811、ASTM D3105、ASTM D4434、ASTM D5019、BS 903:partA54、CGSB-37.54-M、DIN EN 534

6、印刷油墨、美术材料:ASTM D3424、ASTM F1945

7、纺织品:AATCC TM 186、ACFFA Guideline

pc阳光板的特点是什么呢?

无论是轻微震动、热胀冷缩还是开裂、下沉,我们的防水涂料都能轻松覆盖小于3mm的裂缝。我们的涂层能完美贴合各种基面,实现涂层与基面之间的无缝连接,确保不串水、不剥离、不起鼓。我们的防水涂料以无机材料为主原料,无毒无害,可直接应用于饮用水池的防水工程。

超强粘接力我们的防水涂料中的活性成分渗入水泥基面的毛细孔、微裂纹中,与基面融为一体,形成结晶致密的防水层。这种超强的粘接力,让涂层与基面紧密相连,不会出现剥离、起鼓等现象。

绿色环保我们的防水涂料以无机材料为主原料,无毒无害,可直接应用于饮用水池的防水工程。这种绿色环保的特点,让您的防水工程更加安全无忧。

耐候性能卓越我们的防水涂料的低温柔韧性可达-30°C,高温可达+160°C,适应各种环境。通过紫外线和人工气候加速老化720小时测试,抗老化性能长达20年之久,经久耐用。

透气输水我们的防水涂料既有透气性又有输水性,具有卷材和涂膜材料透气输水两项性能不能兼容的特点。这种卓越的性能,让您的防水工程更加稳定可靠。

省时省料我们的防水涂料喷涂厚度1-5mm均可一次成型无裂纹,机械化施工每人每天可喷涂2000㎡左右,比卷材施工更省时省料。这种高效施工的特点,让您的防水工程更加便捷。

潮湿施工我们的防水涂料可在含水率40%的潮湿砼凝土基面上施工,与混凝土一起凝固,达到更佳的防水效果。这种潮湿施工的特点,让您的防水工程更加灵活。

外墙漆耐碱标准是多少

(1)透光性:PC板透光率最高可达89%,可与玻璃相妣美。UV涂层板在太阳光下爆晒不会发生黄变,雾化,透光欠安,十年后透光流掉仅为6%,PVC流掉率则高达15%—20%,玻璃纤维为12%-20%。

(2)耐力板抗撞击:撞击强度是通俗玻璃的250-300倍,一致厚度亚克力板的30倍,是钢化玻璃的2-20倍,用3kg锤以下两米坠下也无裂痕,有“不碎玻璃”和“响钢”的美称。

(3)分量轻:比重仅为玻璃的一半,节流运输、搬卸、装置以及支撑框架的本钱。

(4)阳光板阻燃:国度规范GB50222—95确认,PC板为难燃一级,即B1级。PC板本身燃点是580摄氏度,离火后自熄,燃烧时不会发生有毒气体,不会滋长火势的延伸。

(5)阳光板防紫外线:PC板一面镀有抗紫外线(UV)涂层,另一面具有抗冷凝处置,集抗紫外线、隔热防滴露功用于一身。可阻挠紫外线穿过,及合适维护宝贵艺术品及展品,使其不受紫外线毁坏,防紫外线(UV)维护膜 太阳辐射对聚合物资料有明白坏处,会使外表发生细纹惹起降解。这些细纹易受水,尘和水化学物质和腐蚀。这些对聚合物的影响水平很大水平上水平上依靠于情况参数如地舆地位,海提高度和时节转变等。宏盛板材有单面或双面的紫外线维护层,有优越的室外耐侯功能。这种共同的维护包管长时间在激烈的紫外线强光照耀下,仍能长时间运用并坚持其光学特征。

(6)弯曲性:可依设计图在工地现场采用冷弯方法,装置成拱形,半圆形顶和窗。最小弯曲半径为采用板厚度的175倍,亦可热弯。

(7)隔音性:PC板隔音结果分明,比一致厚度的玻璃和亚加力板有更佳的音,响绝缘性,在厚度一样的前提下,PC板的隔声量比玻璃进步3—4DB。在国际上是高速公路隔音樊篱的首选资料。

(8)阳光板节能性:炎天保凉,冬天保温,PC板有更低于通俗玻璃和其它塑料的热导率(K值),隔热结果比一致玻璃高7%-25%,PC板的隔热最高至49%。然后使热量损掉大大降低,用于有暖设备的修建,属环保资料。

(9)阳光板温度顺应性:PC板在-100摄氏度时不发作冷脆,在135摄氏度时不软化,在恶劣的情况中其力学,机械功能等均无分明转变。

(10)耐候性:?PC板可以在-40℃至120℃局限坚持各项物理目标的不变性。人工天气老化实验4000小时,黄变度为2,透光率降低值仅0.6%。

(11)阳光板防结露: 室外温度为0℃,室内温度为23℃,室内相对湿度低于80%时,资料的内外表不结露。

高分子防水卷材人工气候加速老化需要做多久

1、多功能弹性外墙乳胶漆要求耐水性、耐碱性及耐温变性无异常,耐洗刷性大于1000次,耐沾污性小于30%。

2、氟碳改性弹性外墙漆要求耐水性、耐碱性及耐温变性无异常。

3、标准状态下断裂时的延伸率大于20%,耐人工气候老化性2000小时不起泡,不剥落、无裂纹。

怎样检测橡胶老化因素?哪里可以做老化检测

首先制备150X50 mm试件10个。大概需要10分钟。 然后将试件置于恒温箱23℃ 至少4小时。在然后将试件置于低温箱1小时(按标准规定温度)最后观察试件有无裂痕,大概需要5分钟。 整个过程至少5小时15分钟。

装饰板的装饰板的特性

橡胶寿命评估其实也就是对橡胶材料老化性能的分析。耐老化性能测试常有自然老化,人工加速老化等测试。自然老化测试是评估材料环境寿命的方法。但是,测试周期长,环境条件不可控,不同地区的环境条件不同,各种影响因素无法分离。人工加速老化测试在早期主要使用氧气吸收来表征橡胶的老化速率和程度。后来人们开始关注橡胶物理性能变化的研究,并产生了烤箱加速老化试验方法。同时,出现了氧弹加速老化,空气加速老化和人工气候加速老化的测试方法,但其中大多数的耐老化性能测试仍基于烤箱加速老化测试。

一、橡胶寿命评估原理

橡胶寿命评估是利用橡胶老化的实质,即橡胶分子链的主链、侧链、交联键断裂反应占优势,老化表现为橡胶变软、表面发粘,因为分子链断成小分子和链段了,?如?

NR、IR、IIR、PU?

、CHR等。橡胶分子链,先是断裂反应,同时以新的交联反应占优势,老化呈现出表面变硬、发脆产生裂纹等,因为分子链产生很多新的交联,如BR、SBR、NBR、EPDM?

等。一般橡胶分子链在老化过程中,按照?3种基本机理(异裂、均裂、环化反应)完成所有的化学反应。

二、橡胶寿命评估模型

常规的加速热氧老化方法是在将硫化橡胶制成样品后,在几个老化温度下进行数百小时至几千小时的热空气氧化老化测试,直到样品的物理性能降至规定的水平。临界值。到目前为止,已经建立了数学模型来计算物料的存储期限。使用加速老化测试预测橡胶寿命的理论模型是时间-温度等效原理和扩散受限氧化模型。

1、时间温度叠加寿命预测模型

加速橡胶的氧化老化的方法是通过提高老化温度来提高氧化反应的速度。橡胶的氧化降解反应非常复杂,通常无法预测特定的结果,但是橡胶的氧化老化过程遵循热氧化老化机理。时间温度叠加寿命预测模型利用了这一理论。

2、扩散限制氧化模型

扩散限制氧化模型是一系列测试,以确定橡胶中的氧气浓度与橡胶的模量之间的关系,然后通过测量橡胶中的氧气浓度来预测橡胶的寿命。当聚合物材料在空气环境中达到稳态时,可以从生产该材料时周围环境的实际压力和该材料中氧气的溶解参数来获得溶解在该聚合物材料中的氧浓度。这些氧将在氧化老化过程中参与反应。如果通过氧化反应消耗的氧气的速率大于通过环境扩散效应向材料补充氧气的速率,则材料内部的氧气浓度将降低。

以上是关于橡胶老化检测的相关信息,由百检橡胶检测平台整理,希望帮助到你,望采纳

耐黄变测试是什么测试?

耐 水——基板采用高密实技术生产,材质致密,吸水率低,不易变形。

耐 火——基板属于无机材料,饰面层不含溶剂,燃烧性能达到GB8624A1级。

耐 污——表面平整、光洁,幅面大,减少了接缝,不易沾污。

耐 刮——漆膜致密,表面硬度达到3H以上,不易划伤。

耐摩擦——UV氟碳涂层的漆膜坚固,硬度3H以下的摩擦不留痕迹。

耐腐蚀——耐溶剂,耐酸碱腐蚀,耐盐雾达4000小时以上,是普通氟碳涂料的3倍。

耐冲击——基板材质坚韧,坚固程度优于同类板材。

耐紫外线——在日光下暴晒,不起泡、不开裂、不褪色,是其他涂层无法相比的。

耐 候——色彩持久,不易变色,耐人工加速气候老化性试验值达到4000小时,是普通氟碳漆的1.5倍,是外墙金属漆的4倍,其使用年限长达25年。

摘要:介绍了室内用木器涂料的耐黄变原因,就耐黄变试验方法、底材选择和制板条件等进行了讨论,并对试验结果进行了分析。该耐黄变测试采用了国外普遍采用的紫外加速老化方法,试验表明该方法是目前较可行的方案。

关键词:木器涂料;聚氨酯涂料;耐黄变性;试验方法

0 引言

木器涂料是重要的装修材料之一,普遍用于家具、地板、门窗等装饰和保护,在美化家居环境,提高生活质量方面发挥了重要作用。随着人民生活水平提高,对木器涂料的装饰要求也越来越高,传统以TD I预聚物、TD I加成物、三聚体等芳香族多氰酸酯为固化剂的溶剂型聚氨酯木器涂料,涂膜容易黄变,严重影响家居的装饰效果,近年来市场中出现了以HD I加成物、HD I缩二脲、HD I三聚体、TD I/HD I混合三聚体等脂肪族多异氰酸酯为固化剂的低黄变性溶剂型聚氨酯木器涂料。另外丙烯酸酯类或以脂肪族多异氰酸酯、脂环族多异氰酸酯等为原料的聚氨酯类水性木器涂料也具有较佳的耐黄变性。由于目前国内还没有涂膜耐黄变性的测试方法,加上一些企业商业化炒作,市场上相当多的以芳香族多异氰酸酯为固化剂的木器涂料也标识为耐黄变产品,甚至标识为不黄变产品,使消费者无所适从。本文介绍了木器涂料黄变的原因、耐黄变性试验方案、试验结果以及结果分析等。

1黄变原因

导致木器涂装后黄变因素有多种,聚氨酯涂料如采用芳香族固化剂,其涂层在紫外线作用下,分子中氨酯键容易破坏分解,生成胺,芳胺进一步氧化使分子重排,形成醌式结构或偶氮结构[1],引起涂层泛黄和变色老化。木器涂料中如果有含有双键的油类树脂,由于双键氧化后产生发色基团,也会产生黄变。另外木质底材因素也会诱发黄变,如木材中含有的单宁酸和树脂、表面残留的漂白剂等。

木器涂料中如果有含有双键的油类树脂 , 由于双键氧化后产生发色基团 , 也会产生黄变。另外木质底材因素也会诱发黄变 , 如木材中含有的单宁酸和树脂、表面残留的漂白剂等。

2加速试验条件

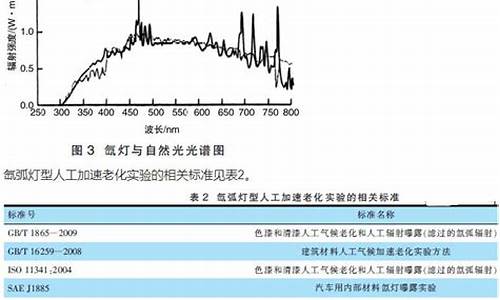

2.1灯源

本试验方案仅考查涂层的黄变,底材对涂层的影响因素未考虑。室内涂层老化黄变的主要影响因素为太阳光中光波范围290~400 nm的紫外光,这部分光的光能强,对涂层的破坏作用最大。因此本方案采用国外普遍采用的紫外加速老化的国际标准ISO 11507: 1997《色漆和清漆—涂层的人工气候老化—暴露于荧光紫外线和水中》的试验方法。

2.2 试验仪器及其试验参数

仪器采用美国Q-LAB公司荧光紫外老化机QUV,试验参数根据ISO 4892—3: 1994《塑料—实验室光源暴露方法—第3部分:荧光UV灯》中5. 1. 1的规定光源采用能较好模拟室内老化条件的UVA ( 340)灯[2]、黑板温度为(60 ±3) ℃、辐照度为0.68W /m2、干相(无凝露) 。从理论上讲,涂层黄变应测量其Δb*值,但是室内涂层的黄变和变色等都会影响涂层的装饰性,所以用色差仪测量颜色变化(ΔE* )来表示最后结果更为合适。

2.3 试验底材的选择

为了尽量减少底材对试验结果的影响,应选择变色程度最小的底材。为此进行了底材筛选试验,选择了3种不同品牌的白色外用有釉瓷质砖,在UVA (340)灯下连续光照168 h,颜色变化(△E*)分别为1.2、1.0、0.3。所以本试验用底材采用UVA

(340)灯照射168 h后△E*不大于0.5的白色外用有釉瓷质砖。

2.4 制板条件

经过大量试验,总结出能适合绝大多数涂料品种的制板条件,详见表1。

表1制板条件

Table 1 Cond iton of panel production

涂料品种

底材尺寸/mm

清漆

色漆

溶剂型涂料

95 ×45

刷涂量(第1道)

(0.40 ±0.05) g

刷涂量(第2道)

(0.40 ±0.05) g

刷涂量(第1道)

(0.45 ±0.05) g

刷涂量(第2道)

(0.45 ±0.05) g

水性涂料

第1道刷涂量(0.35 ±0.05) g, 第2道刷涂量(0.45 ±0.05) g

注:每道间隔24 h,试板养护期为7 d

3 试验及结果

3. 1 加速试验

本试验选取了具有一定规模的涂料生产企业生产的溶剂型木器涂料和水性木器涂料作为试验样品。溶剂型木器涂料主流品为聚酯聚氨酯涂料,占溶剂型木器涂料的90%以上,本试验收集到的溶剂型木器涂料均为聚酯聚氨酯类。溶剂型涂料样品中, 1#~12#样品标称为耐黄变, 13#~17#样品为普通样品。溶剂型木器涂料耐黄变性试验数据见表2。水性木器涂料耐黄变性试验数据见表3。

注: 9# ~12#样品为白漆; 2#、4#、9#样品固化剂为TD I/HD I混合型; 3#、10#、11#、12#样品固化剂为HD I型。

注: 7#~12#为白漆; 2#、5#、9#、12#所用原料为芳香族类,其余样品为丙烯酸酯类或脂肪族多异氰酸酯类

3. 2 加速试验与自然曝晒试验的比较

另选6个样品(水性和溶剂型木器涂料各3个)进行窗玻璃下自然曝晒与仪器加速老化比对试验,结果见图1。窗玻璃下自然曝晒地点为本院物化楼3 楼朝南房间窗台,时间为2005年2—4月。

图1 窗玻璃下自然曝晒与仪器加速老化对比结果

Fig. 1 Contrast result of weather exposure test through glazing and ac2

celerated ageing test

比较图1中窗玻璃下自然曝晒试验结果和仪器试验结果两种曲线趋势,可以看出两者基本一致。说明仪器加速老化试验结果能反映木器涂料的实际耐黄变性,本试验方法是较可行的方案。

4 结果与讨论

4. 1 试验时间的确定

试验时间超过168 h后大部分样品色差值基本不变,因此建议耐黄变试验时间定为168 h。

4. 2 数据分析

5.

溶剂型聚氨酯木器涂料中标明耐黄变的样品有5个样品(表2中1#、5#、6#、7#、8# )很快明显黄变(色差值> 6.0) ,说明其中有一些标明“耐黄变”样品并不是货真价实的产品,没有耐黄变功能。采用TD I/HD I混合型固化剂(表2中2#、4#、9# )的样品色差值在4.7~6.0之间(168 h) ,采用HD I型固化剂的样品(表2中3#、10#、11#、12# ) 色差值在0.9 ~2.1 之间(168 h) 。

所用原料为芳香族类(2#、5#、9#、12# )的水性木器涂料样品的ΔE*均> 6.0,其余非芳香族类的样品的ΔE*在0.9 ~2.8之间(168 h)。

根据以上试验数据可排出不同品种的木器涂料耐黄变性顺序:非芳香族类水性=固化剂为HD I型的溶剂型>固化剂为TD I/HD I混合型的溶剂型>芳香族类水性或溶剂型。

由于耐黄变性与固化剂合成工艺也有较大关系,市场中还有部分产品可能会添加紫外线吸收剂,本试验收集样品品种有限,不能代表全部产品,因此色差值和固化剂类型对应关系仅供参考,建议选用耐黄变产品时以色差值为依据。

4. 3 木器涂料的耐黄变色差值等级

国家标准GB /T 1766—1995中对变色等级评定有以下规定:目测为“无变色”时,对应的色差值≤1.5;目测为“很轻色”时,其对应的色差值范围1.6~3.0;目测为“轻色”时,其对应的色差值范围3.1~6.0;目测为“明显变色”时,其

对应的色差值范围6.1~9.0。

确定色差值等级时建议参考以上规定,同时我们认为也应考虑实际使用情况:对用于木质底材变色较明显的清漆(含透明色漆) ,木质底材变色可以掩盖部分涂层黄变,采用色差值范围为3.1~6.0的产品,基本可以满足耐黄变要求。对于色漆和用于变色较浅的木质底材的清漆,如用色差值范围为3.1~6.0的产品,其黄变将会明显影响涂层的装饰性,所以建议采用色差值范围为≤3.0的产品。

5 结语

本耐黄变试验采用国际通行的紫外加速老化的试验方法,并根据室内用木器涂料的实际使用情况规定了仪器参数和试验用底材等。从试验结果来看可以明显区分溶剂型聚氨酯涂料和水性木器涂料的耐黄变性能,是目前较可行的测试方法。其他树脂类型或加紫外线吸收剂的耐黄变涂料也可参考本试验方案。